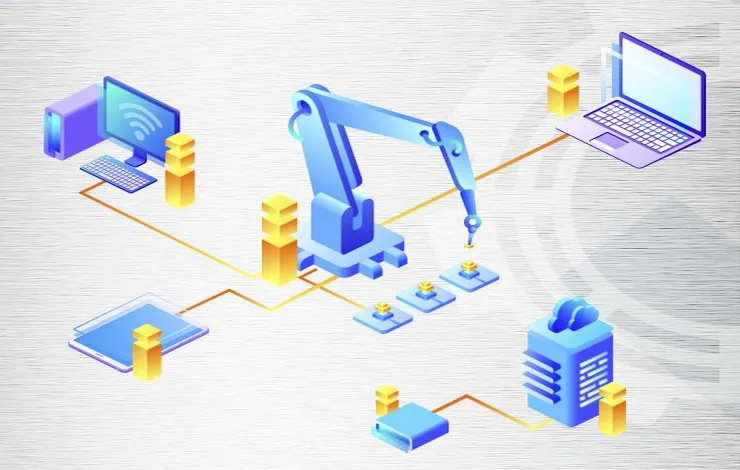

Você já ouviu falar em indústria 4.0? Automação industrial, integração de processos, sistemas ciber-físicos, internet das coisas e computação em nuvem. Tudo isso, para originar “fábricas inteligentes”.

Na chamada quarta Revolução Industrial podemos falar em uma série de tecnologias que unem o físico ao digital, impactando todos os tipos de indústrias. Hoje existem plantas industriais digitais, totalmente integradas e com pouca interferência do homem na maioria dos processos.

Isso só foi possível devido ao desenvolvimento das tecnologias e das seguidas “revoluções industriais” que ocorreram ao longo dos últimos séculos. A primeira revolução industrial, aquela que todo mundo estuda na escola, aconteceu na Europa nos séculos XVIII e XIX. A principal particularidade dessa revolução foi a substituição do trabalho artesanal pelo uso das máquinas.

A demanda cada vez maior por produtos industrializados culminou na segunda revolução industrial, que aproveitou para suprir estas necessidades por meio de novas fontes de energia como o petróleo (no motor a combustão), a água (nas usinas hidrelétrica), o urânio (para a energia nuclear), entre outras. Visando ampliar ainda mais o lucro, surgiu o conceito de produção em série, barateando o custo unitário de produtos.

Já a terceira revolução industrial é mais recente e se deu por meio do desenvolvimento da robótica, empregada na linha de montagem de indústrias automobilísticas e que, com o tempo, foi ampliada para outras áreas. Esta também foi marcada por avanços tecnológicos com a utilização da internet.

Assim, desde sempre, as revoluções industriais tornaram mais fácil o trabalho do homem em produzir e ampliar os lucros, com menos trabalho.

Hoje se fala em uma planta industrial totalmente digital, com tecnologias que garantem automação industrial, otimização de processos, convergência de dados, redes de informação, gerando um novo modelo de produção.

O modelo industrial na quarta revolução alterou o perfil da produção, com foco na automação e nas redes de informações. Agora, o modelo de negócios é totalmente integrado com o planejamento e a gestão produtiva.

Assim, alguns desafios precisam ser enfrentados pelas indústrias que desejam implantar o modelo 4.0, entre eles:

- Garantir a eficiência produtiva;

- Dominar dados para a tomada de decisões;

- Identificar novas oportunidades de negócios;

- Eliminar desperdícios e erros;

- Atuar de forma preditiva, flexível, modular e descentralizada;

- Permitir virtualização do planejamento e da manutenção;

- Possuir sistemas de cibersegurança;

- Estruturar bancos de dados nos formatos Big Data e em nuvem.

Podemos destacar 4 vantagens da implantação da indústria 4.0:

Desta forma, a implantação do modelo 4.0 é visto como mudança cultural dos meios e formas de produção industrial. Para que vire realidade é preciso que seja liderada por gestores que entendam a importância desta transformação para a competitividade da empresa no futuro, que está cada vez mais próximo.

O conceito de indústria 4.0 surgiu em 2012 na Alemanha por meio de um grupo de empresários, executivos e profissionais do governo, tendo como objetivo definir estratégias tecnológicas que favoreçam profundas mudanças.

Esse conceito criado pelos alemães abrange o uso de determinadas tecnologias para automação e troca de dados, empregando conceitos de sistemas cyber-físicos, Internet das Coisas e computação em nuvem.

Em outras palavras, a indústria passa a se comunicar entre si, proporcionando uma ampla intercomunicação entre as coisas, objetos, pessoas e processos.

Gostou desse conteúdo? Então não deixe de acompanhar as novidades do nosso Blog. Enquanto isso, confira os benefícios conquistados através da automação industrial!